- 企业

- 供应

- 求购

- 资讯

- 服务电话:13332429808/微信同号 | 关于我们 | 会员中心 | 设为收藏

轻质耐火材料可以隔热,属于隔热材料。它能减少窑体散热、节约能源,还可减轻窑体重量、降低窑炉造价。轻质耐火材料的主要指标有:体积密度、气孔率、热导率、使用温度和机械强度。

轻质耐火材料的种类很多,按照使用温度分为低温型(小于900℃)_—如硅藻土砖等;中温型(900〜1200°C)—如硅酸钙、轻质黏土砖、硅酸铝纤维等;高温型(1200°C以上),一如轻质高铝砖、氧化铝空心球等。按照形态分为纤维状、多孔状和颗粒状。按照体积密度分为次轻质(1.0〜1.3g/cm3),轻质(0..4〜1.0g/cm3)和超轻质(0.4g/cm3以下)。按生产方法分为加入可燃物质法、泡沫法和化学法。

轻质耐火砖

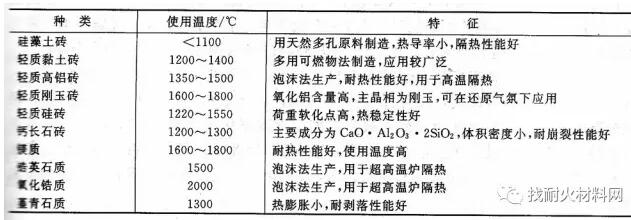

轻质隔热耐火砖的种类与制造工艺轻质隔热耐火砖系内部多孔结构具有绝热性能的块状隔热耐火制品,其中以砖形制品的生产和应用最为广泛,故又称为轻质隔热耐火砖。轻质隔热耐火砖按所用原料可分为黏土质、硅质、铝质和莫来石质等。轻质耐火砖的耐压强度低、抗渣性能差、抗热震性差,不能与玻璃液或火焰直接接触。表1按制造轻质耐火砖所用原料和成分列出了轻质隔热耐火砖的种类和特点。

表1轻质隔热耐火砖的种类与特点

轻质砖之所以能隔热是由于砖体内含有大量的气孔(包括闭口气孔和开口气孔)。造成气孔的方法有:加入可燃物法;泡沫法;化学法。图5-1示出了—般轻质隔热耐火砖的生产工艺。

轻质黏土质隔热砖

轻质黏土质隔热砖是以耐火黏土为主要原料制成的A1203含量为30%〜48%的隔热耐火制品。其生产工艺采用烧尽加入物法和泡沫法。以耐火黏土、漂珠、耐火黏土熟料作原料,掺加结合剂和锯木屑,经配料、混合、成型、干燥、烧成,制得体积密度为0.3~1.5g/cm3的产品。轻质黏土质隔热砖的用途广泛,主要用于各种工业窑炉中不接触熔融物和无侵蚀气体作用的隔热层耐火材料,使用温度为1200〜1400°C。我国标准(GB3994—2005)列出了黏土质隔热耐火砖的技术标准。

轻质硅质隔热砖

轻质硅质隔热砖是以硅石为主要原料制成的Si02含量不小于91%的隔热耐火制品。轻质硅质隔热砖的体积密度为0.9〜l.lg/cm3,热导率只有普通硅砖的一半,抗热震性好,其荷重软化开始温度可达1600°C,远高于黏土质隔热砖。因而硅质隔热砖最高使用温度可达1550°C。在高温下不收缩,甚至还有微弱的膨胀。

轻质硅砖一般采用结晶石英岩为原料,配合料中加入易燃物质,如焦炭、无烟煤、锯末等,或以气体发泡法形成多孔结构。与普通硅砖的生产工业相似,配料中加入一些矿化剂(CaO、Fe203)以促进石英的转化,用纸浆废液作结合剂使砖坯具有一定的强度。在用焦炭或无烟煤作可燃物时,由于灰分会带进Fe203和Al2O3,配料中则不需另外添加铁磷。轻质硅砖烧成时,在1200°C以前应维持强氧化焰,使加入物完全烧尽。

轻质硅砖的矿物组成为:磷石英78%〜86%,方石英78%〜86%,石英78%〜86%。一般轻质硅砖的耐压强度2.0〜9.5MPa,热导率0.35〜0.42W/(m.K)。轻质硅砖具有优良的耐火性能,荷重软化温度接近致密硅砖达到1620°C以上,仅有少量的残余膨胀,并且其热稳定性能比致密硅砖好。因此,轻质硅砖可在不与熔渣接触的高温条件下1500〜1550°C长期使用。表5-2列出了我国工业窖炉用轻质硅砖的技术条件(YB386—1994)。

轻质氧化铝隔热砖

轻质氧化铝隔热砖是用电熔刚玉、烧结氧化铝和工业氧化铝为主要原料制成的隔热耐火制品。其生产工艺有泡沫法和烧尽加入物法两种。氧化铝隔热砖的理化指标见表5-3所列。

泡沫法生产氧化铝隔热砖,熟料磨碎后与结合剂和发泡剂混合配制泥浆,浇注成型于1350〜1500°C烧成。制品耐火度高、耐热震性能好,常用作窑炉的高温隔热层。使用温度为1350〜1500°C,高纯制品的使用温度可达到1650〜1800°C。

轻质莫来石质隔热砖

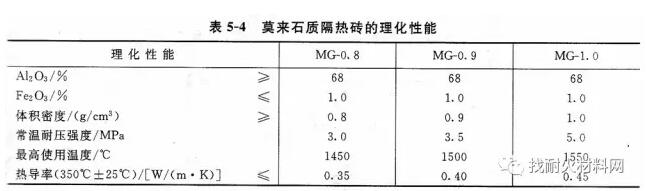

轻质莫来石质隔热砖是以莫来石为主要原料制成的隔热耐火制品。莫来石质隔热砖耐高温、强度高、热导率低、可直接接触火焰,适用于各种工业炉窑的内衬。我国某耐火材料厂生产的莫来石质隔热砖的理化性能见表5-4所列。

表5-4莫来石质隔热砖的理化性能

硅藻土及其制品

硅藻土是一种天然的多孔性隔热材料的原科,它是水生植物硅藻的尸骸沉积在海底或湖底形成的沉积矿物,在显微镜下观察时,可以看见硅藻土是由5〜400微米的微小藻壳构成的,包含有大量的极其微细的孔隙,硅藻土具有很好的隔热性能。

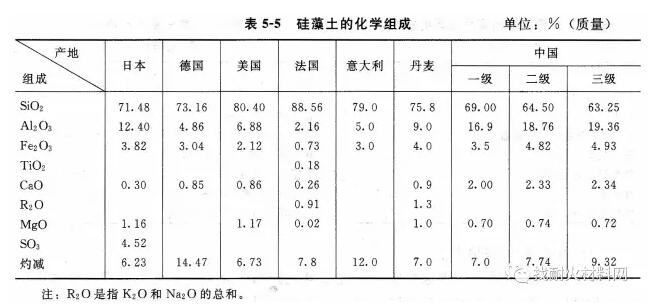

硅藻土的主要成分是非晶质含水硅酸,优质硅藻土呈白色,Si〇2含量可达90%〜98%,一般的硅藻土中常含有黏土、火山灰、有机物以及非溶性物质等,其颜色呈浅灰色、浅黄色或深绿色。Si02含量在70%〜90%之间;表5-5列出了一些国家的硅藻土的成分。工业上对硅藻土中的杂质采用不同的方法处理掉,如有机物通过焙烧的方法;硅砂通过淘析的方法;氧化铁通过添加食盐,在700〜800°C的温度下用焙烧法除去。

硅藻土的主要成分含水硅酸具有良好的耐热性能,它可作为中高温用绝热材料的原料。在加热过程中,温度在50〜250°C之间,残余水分排除和凝胶老化,发生0.1%〜0.3%的收缩。在500〜800°C的温度下,水分全部蒸发,内部形成无数孔隙,吸收液体的体积可达本身体积的5倍。800°C以上,硅藻壳间开始发生烧结,出现收缩,当温度升高到1000°C以上时,硅藻壳转化成方石英,并发生明显收缩。

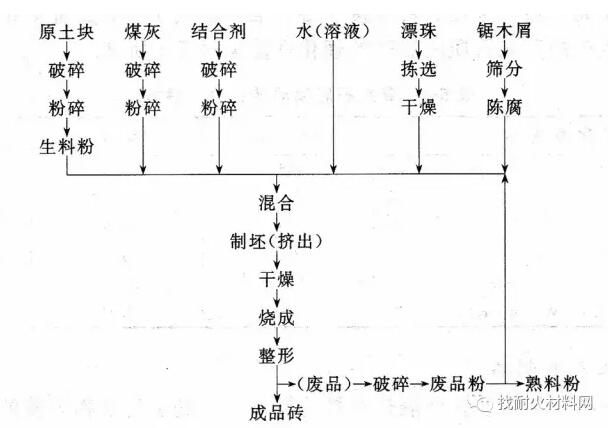

硅藻土轻质制品的生产工艺流程如图2所示。

图2硅藻土轻质制品的生产工艺流程

由于硅藻土具有多孔性,容重小,其主要成分二氧化硅的化学稳定性好,耐热性能好,使其大量用作保温材料。此外,硅藻土还有其他多种用途,如用作吸收剂、吸附剂、脱脂剂,过滤材料等。

生的硅藻土作为隔热保温材料时,可以直接用于保温涂层,烘干后用作隔热保温填料。由于硅藻土具有很强的吸湿性,不宜用作低温用的保温保冷材料。表5-6列出了用作隔热填料的硅藻土粉的理化性能。

通常,硅藻土大量用于制造硅藻土轻质隔热砖和制品。当硅藻土原矿中含有足量的黏土时,粉碎成细粉加水混合后即具有足够的可塑性,可用挤泥机挤成泥条,用钢丝切割削成砖坯,或用可塑法成型;当原料比较纯时,须加入一定比例的结合黏土,使砖还具有足够的强度。为改善硅藻土砖的隔热性能,有时在配料中也加入石棉、纤维材料、锯末等可燃物。砖坯干燥后于900〜1000°C烧成。

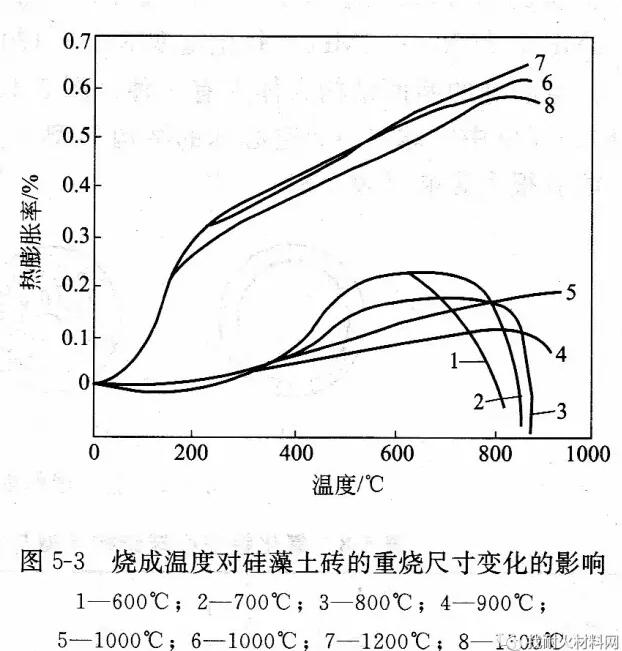

烧成温度对硅藻土隔热砖的使用性能有很大的影响。如图5-3所示,烧成温度较高的砖,再加热时在200°C左右产生很大的体积膨胀。这是因为在1000°C以上烧成时,许多硅藻壳已转变成方石英,再加热时方石英在200°C左有开始发生晶型转变所致。而烧成温度轻低的砖,再加热时会产生较大的收缩。因此,硅藻土砖的烧成温度以900〜1000°C为宜。

硅藻土轻质隔热砖的特点是:它与其他容重相同的隔热砖相比,热导率较小,原因是硅藻土内气孔非常细小,对热有良好的屏蔽作用。

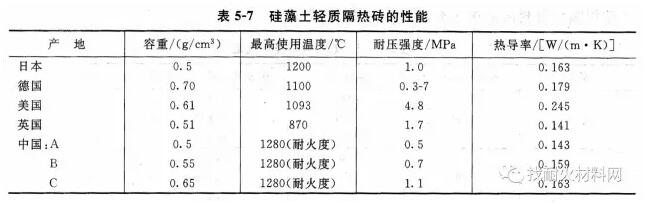

硅藻土隔热砖的使用温度随纯度而变。用一般的硅藻土制造的制品的使用温度一般在1000°C以下,因为高温时制品的收缩变形较大。在用纯硅藻土原料时,需在较高的温度下烧成,二氧化硅壳转化成磷石英,也可加入石灰作为结合剂和矿化剂,促进烧成时磷石英的转化,有利于提高制品的耐热性能和降低高温下的冲烧收缩。表5-7列出了硅藻土轻质隔热砖的性能。

评论区