- 企业

- 供应

- 求购

- 资讯

- 服务电话:13332429808/微信同号 | 关于我们 | 会员中心 | 设为收藏

据行业内专家预测:2025年中国钢铁工业固废年产量将达5亿吨,其中铁沟系统产生的废旧耐材占比约1.5%-2%,推算出其年产量为75万-100万吨。当前其实际进入回收体系的量约30万吨(含企业自循环与社会回收),整体再生利用率约30%-35%,显著低于高炉渣(99.94%)等大宗固废的利用水平,剩余填埋处理导致资源浪费、成本增加和污染环境。铁沟系统耐材更换频繁(3个月/次,有的使用周期甚至更短),成本占炼铁工序12%,因此,铁沟系统耐材消耗成本降低仍有很大空间。

用后耐材在铁沟中的关键技术具有下列应用

一是再生骨料技术。经破碎筛分分级处理的用后耐火材料(高铝质、刚玉质、Al2O3-SiC-C质)替代15%-50%原生骨料(矾土熟料、棕刚玉等)。该技术核心优势明显:可显著降低原料成本;缓解天然不可再生矿产资源消耗;高温服役后材料晶体发育更完整,可提升再生浇注料的抗热震稳定性及高温体积稳定性。

二是基质微粉化应用。其成分稳定的用后耐材经超微粉磨,部分替代Al2O3微粉等基质组分,优化基质显微结构并降低材料成本。

三是功能性预制件制造。采用再生骨料为主体原料制备铁沟沟盖、挡渣堰板等预制构件,实现快速更换并提升服役一致性。

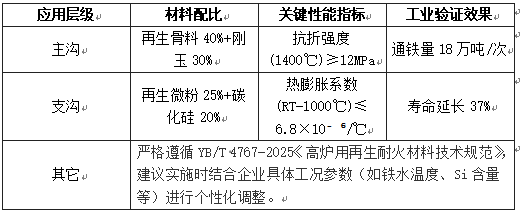

四是非工作层高掺量利用。在永久层、保温层等非直接接触熔融铁水部位规模化使用再生料,实现资源高效循环。详情见下表:

五是典型Al2O3-SiC-C质用后耐材使用案例如下图

用后耐火材料在高炉铁沟系统中的应用前景如何?其核心驱动力有哪些呢?

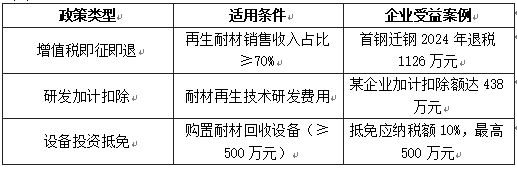

面对这个问题,专家作了下列回答:一是靠政策法规驱动。用国家"双碳"战略目标推动工业固废资源化;环保税与矿产资源税政策倒逼企业转型。详情见下表:

二是讲求全生命周期经济效益。可降低铁沟耐火材料综合成本≥30%;减少用后耐材堆存处置费用;构建"回收-处理-再生"产业链价值闭环。

三是技术成熟度获突破。例如,光谱成分识别技术提升废料分选精度;热态/冷态处理工艺标准化;再生配方中二次莫来石化反应控制技术优化;智能分选系统采用X射线荧光(XRF)+AI图像识别技术,实现金属/非金属杂质分离精度99.2%;微粉活化技术通过机械化学法制备纳米级再生粉体(d50≤1.2μm),比表面积提升至8.5m²/g。

四是战略资源安全有了可靠保障。即,可缓解高品位铝矾土、电熔刚玉等战略资源供给风险。

用后耐火材料在高炉铁沟系统中的应用技术面临哪些关键挑战?应采用何种技术对策?

面对此问题,专家作了下述回答:一是再生料品质控制难。其技术瓶颈是:ZnO、K2O等低熔点杂质相影响抗熔渣侵蚀性。

对于这些问题可采用下列解决方案:一是建立来源追溯体系;开发杂质离子捕获技术;实施梯度掺配应用策略。

二是面临标准化体系缺失。其行业痛点是:缺乏再生骨料相组成控制指标及服役性能评价标准。其破局路径是:制定YB/T标准规范再生料分级与应用边界。

三是面临产业化推广阻力。首先是认知局限:部分企业担忧再生料影响铁沟通铁量寿命。

其次是协同机制:应积极构建钢厂-耐材企业-再生平台三方数据共享体系;建立万吨级示范产线。

总之,用后耐火材料在铁沟中的应用已形成完整技术路线。未来将向高掺量(>50%)、功能化再生预制件、全流程智能管控及标准化认证方向发展,成为绿色冶金不可或缺的环节。(北京联合荣大工程材料股份有限公司专家组)

评论区