- 企业

- 供应

- 求购

- 资讯

- 服务电话:13332429808/微信同号 | 关于我们 | 会员中心 | 设为收藏

张玲 尹坤宝 韩明洁 高慧楠

辽宁科技大学高温材料与镁资源工程学院

【摘要】本文采用电熔镁砂骨料、镁钙砂骨料、镁砂细粉、鳞片状石墨等,经过称量、混合、成型、热处理等工序,制备了镁碳砖和镁钙碳砖。采用静态坩埚法进行抗渣性试验,取渣与砖接触的坩埚底部制成光片,用扫描电镜配合能谱进行观察分析。结果表明:镁钙碳砖对于高钛炉渣表现出较好的抗渣侵蚀性能,其主要原因是镁钙碳砖中的CaO与炉渣中的TiO2作用,生成了高熔点的钛酸钙,形成致密保护层,阻止了炉渣的进一步渗透,同时保护了碳不被氧化,提高了其抵抗高钛炉渣侵蚀的能力。

镁碳砖作为碱性炼钢的炉衬材料,曾经为钢包和转炉的使用寿命提高做出过巨大贡献。但是对于高钛炉渣,其抗侵蚀性表现出了局限性。本研究发现镁钙碳砖对于高钛炉渣表现出较好的抗渣侵蚀性能。

1试验

采用电熔镁砂骨料、镁钙砂骨料、镁砂细粉、鳞片状石墨和防氧化剂金属铝粉为原料,经过称量、混合、成型、热处理等工序,制备了镁碳砖和镁钙碳砖。其理化指标见表1。

表1 试验砖的理化指标

|

项目 |

化学成分/w/% |

体积密度 /(g·cm-3) |

显气孔率/% |

常温耐压强度/MPa |

|||||

|

MgO |

CaO |

SiO2 |

Fe2O3 |

Al2O3 |

C |

||||

|

镁碳砖 |

79.94 |

0.98 |

0.74 |

0.76 |

5.77 |

13.96 |

3.40 |

2.94 |

25 |

|

镁钙碳砖 |

67.68 |

19.5 |

0.96 |

0.73 |

0.55 |

7.04 |

2.90 |

2.6 |

52 |

采用静态坩埚法进行抗渣性试验。根据GB/T 7321确定试样制取部位,将试样制成85 mm×85 mm×75 mm的长方体,沿试样成型方向,在试样顶面的中心,钻取内径40 mm,深度35mm±2.0mm的坩埚,将坩埚的内壁和底部磨平。试样于110℃干燥2h后,装入60g炉渣填满坩埚(炉渣化学成分见表2),为了防止加热过程中炉渣熔化从坩埚中飞溅出来,将每块砖上盖上砖盖。将装好渣的坩埚试样逐个装入炉膛,为了使同一种试样受热均匀,每个试样制备两个坩埚,并错位放置于炉膛内,每个试样之间距离约为2mm,并将电炉加热至1550℃下,保存3h。

表2 炉渣的化学成分/%

|

TiO2 |

FeO |

SiO2 |

CaO |

MgO |

|

23~36 |

0.77~1.29 |

19~25 |

﹤3.5 |

18~32 |

保温结束后,待试样随炉自然冷却至室温,沿坩埚的轴线方向对称切开,观察和比较其截面,判断熔渣熔损和渗透的情况。取渣与砖接触的坩埚底部制成光片,用扫描电镜配合能谱观察分析。

2 结果与分析

2.1 镁碳砖和镁钙碳砖抗高钛炉渣的侵蚀性

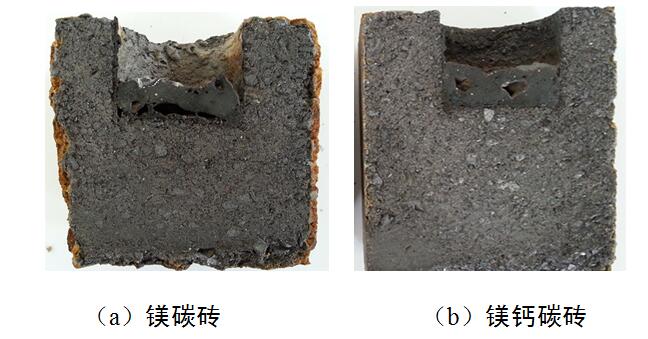

图1为镁碳砖和镁钙碳砖渣侵后纵剖面照片。可以看出,在残余炉渣与坩埚底部的接触处,可以观察到平行于坩埚底部的位于炉渣与原砖之间的裂缝,表明镁碳砖中的碳被氧化后造成的结构疏松;而在镁钙碳砖试样的坩埚底部却没有观察到这种现象,炉渣剩余较多,渣与砖试样的接触紧密。

图1 渣侵后试验砖纵剖面照片

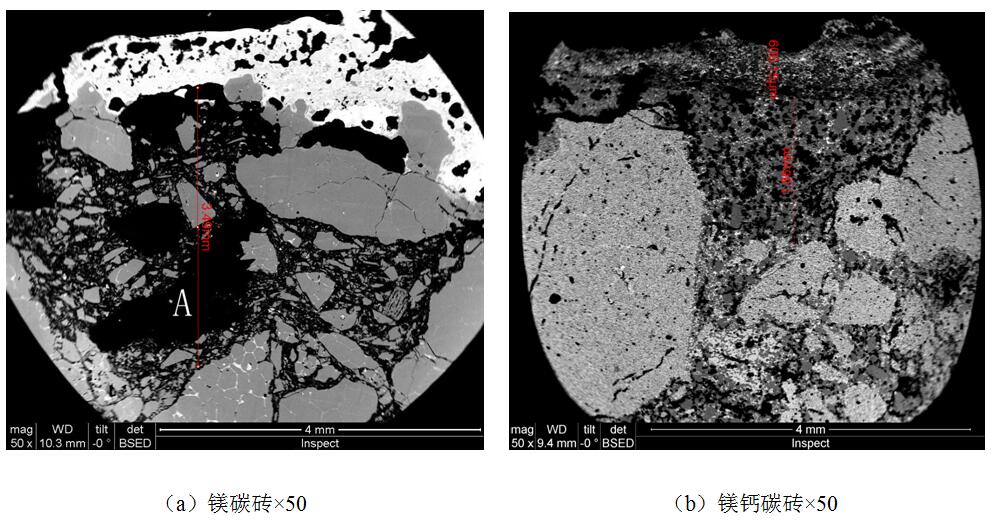

图2为渣侵后试样的SEM照片。由图2(a)可见镁碳砖结构疏松,黑色部分(A点处)为骨料脱落留下的孔洞,说明脱碳层很厚,为3.49 mm;而镁钙碳砖试样未见明显的骨料脱落现象,只在与炉渣接触处有少量的气孔,脱碳层为1.86 mm,见图2(b)。可见镁钙碳砖与镁碳砖相比脱碳层薄。

图2 渣侵后试样的SEM照片

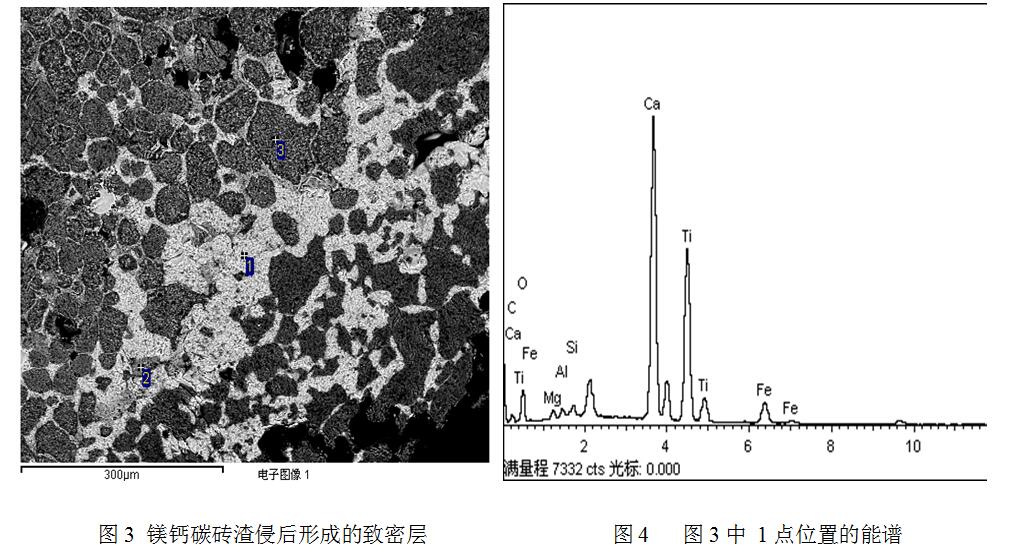

进一步将镁钙碳砖试样放大观察发现,在其内部存在一层致密的反应层,见图3中白色部分,能谱分析表明,该部分主要为1点、2点和3点的组成。

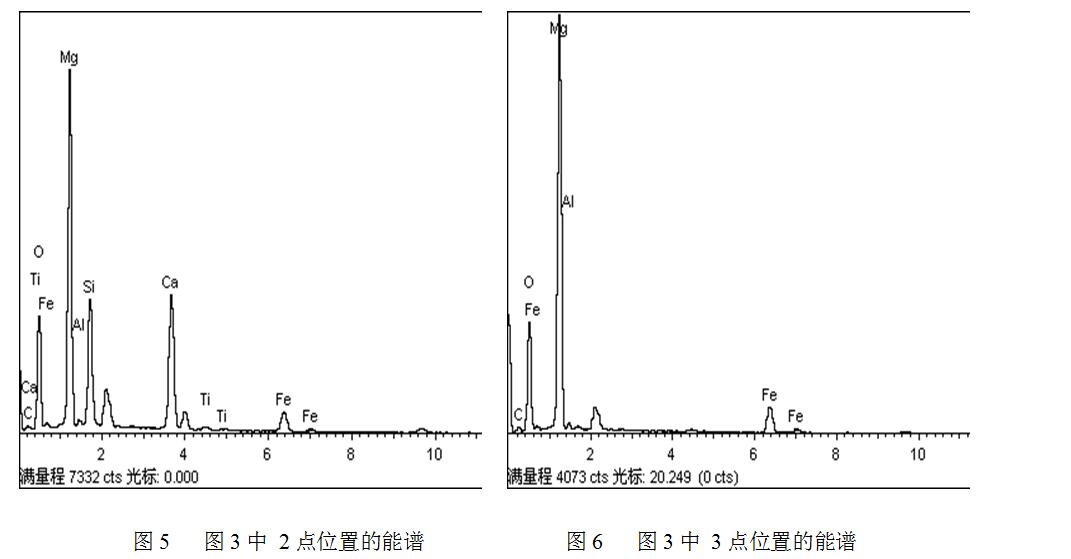

图3中1点能谱见图4,其主要成分为CaO和TiO2,可能为钛酸钙。

2.2 镁钙碳砖抗高钛炉渣的侵蚀机制分析

在1550℃渣侵条件下,镁钙碳砖中的3个主要组分:MgO、CaO和C与炉渣中的TiO2发生如下反应:

CaO + TiO2 = CaO·TiO2 , (1)

3CaO + 2TiO2 = 3CaO·2TiO2 , (2)

4CaO + 3TiO2 = 4CaO·3TiO2 , (3)

3CaO + 2TiO2 = Ca3Ti2O7 。 (4)

根据资料并用HSCchemsitry软件作图:其△G与温度之间的关系见图7。

MgO + TiO2 = MgTiO3 (5)

MgO + 2TiO2 = MgTi2O5 (6)

2MgO + TiO2 = Mg2TiO4 (7)

其△G与温度(T)之间的关系见图8。

C + TiO2 = TiC + O2(g) , (8)

C + TiO2 = TiO+ CO(g) , (9)

C + TiO2 = Ti+ CO2(g) , (10)

C + TiO2 = TiO(g)+ CO(g) 。 (11)

其△G与温度(T)之间的关系见图9。

图9 C与TiO2反应的其△G—T关系图

从这三组反应式可以分析,在1550℃下,式(2、8-11)不反应;式(5-7)的△G均高于反应式(1、3、4)。△G最小值为反应式(3),其次为反应(4),再次是反应(1)。即CaO和TiO2反应生成钛酸钙。所以图3中新生成的矿物相最多的即为钛酸钙;从能谱吸收的成分分析(见表3),CaO和TiO2的比例大约也在反应式(3)的结果4:3。其次有少量灰色的2点矿物,含钙镁硅的硅酸盐相,见图5。

表3 图3中1点的能谱成分

|

元素 |

重量/% |

原子/% |

化合物/% |

化学式 |

|

C K |

3.27 |

6.75 |

11.96 |

CO2 |

|

Mg K |

0.87 |

0.89 |

1.44 |

MgO |

|

Al K |

0.49 |

0.45 |

0.92 |

Al2O3 |

|

Si K |

0.54 |

0.47 |

1.15 |

SiO2 |

|

Ca K |

25.92 |

16.05 |

36.27 |

CaO |

|

Ti K |

24.88 |

12.89 |

41.50 |

TiO2 |

|

Fe K |

5.26 |

2.34 |

6.76 |

FeO |

|

O |

38.79 |

60.17 |

|

|

|

总量 |

100.00 |

|

|

|

4CaO·3TiO2为不稳定化合物,1755℃发生转熔反应:

4CaO·3TiO2 =L+CaO·TiO2 (12)

钛酸钙(CaO·TiO2)熔点高达1915℃,高熔点相的出现,在炉渣中则会提高黏度,减缓熔渣向耐火材料中的渗透,从而提高抗渣性;同时钛酸钙的形成在耐火材料的外部形成致密保护层,阻止熔渣的进一步侵入,同时保护镁钙碳砖内部的碳不被继续氧化,砖的内部就不会由于脱碳造成组织劣化,提高了耐火材料的抗冲刷性能;不仅如此,该致密层厚度很薄(见图3),不会造成结构剥落,因此,钛酸钙的形成提高了抗渣性,能够延长镁钙碳砖的使用寿命。

3结论

与镁碳砖相比,镁钙碳砖具有更优越的抵抗高钛炉渣侵蚀的能力,主要原因是镁钙碳砖中的CaO与炉渣中的TiO2作用,生成了高熔点的钛酸钙,形成致密保护层,阻止了炉渣的进一步渗透,同时保护了碳不被氧化,提高了其抵抗高钛炉渣的侵蚀能力。

评论区