- 企业

- 供应

- 求购

- 资讯

- 服务电话:13332429808/微信同号 | 关于我们 | 会员中心 | 设为收藏

镁碳砖是以高熔点碱性氧化物氧化镁和难以被炉渣润湿的石墨为原料,添加结合剂(酚醛树脂)、抗氧化剂等添加剂制备的复合材料,广泛应用于转炉和钢包的内衬与渣线、交流电弧炉及直流电弧炉内衬等关键部位。为了发挥镁碳砖的最大性能,微观结构的设计非常关键。

综合考虑原料属性和结构匹配,其设计依据的主要原则为:

(1)按照最紧密堆积原理设计颗粒配比,以得到最为致密的镁碳砖;(2)石墨除包覆在镁砂颗粒表面外,还要部分存在于基质中,以减弱熔渣在基质中的渗透及沿方镁石晶界的侵蚀,降低镁碳砖的损毁;(3)借助石墨等包覆在镁砂骨料表面以缓解镁砂骨料的膨胀应力;(4)抗氧化剂的分布要尽量与石墨和酚醛树脂的分布相匹配。

随着洁净钢等新一代高品质钢种的不断发展,对转炉、钢包等用镁碳砖的要求也越来越高。为了不向钢液中增碳,近些年来,低碳或超低碳镁碳砖成为研究的热点。对于低碳镁碳砖(碳质量分数不超过8%)或超低碳镁碳砖(碳质量分数不超过3%),因碳含量较低,不足以形成连续的碳网络,同传统的碳质量分数10%~20%的镁碳砖相比,存在抗熔渣渗透性较差等问题。有文献报道,通过石墨的复合化可制备低碳镁碳砖,但所制备材料的抗渗透、抗侵蚀性能仍然无法满足冶炼要求。因此,如何对低碳镁碳砖微观结构进行设计,是制备高性能低碳、超低碳耐火材料的关键。为了优化碳镁碳砖的微观结构和性能,在低碳镁碳材料中引入Al₂O₃,借助氧化铝的性能及其在高温下的反应弥补因碳含量较低而导致的性能不足。将Al₂O₃引入低碳镁碳材料中,一方面利用其在高温条件下形成镁铝尖晶石所产生的微体积膨胀效应来改善低碳镁碳材料的微观结构,提高材料的致密度,从而达到降低气孔率提高抗熔渣渗透性能的目的;另一方面,利用高温条件下形成镁铝尖晶石,改善低碳镁碳材料的抗侵蚀性能。然而Al₂O₃的引入形式对低碳镁碳砖的微观结构、使用性能等存在较大影响。为探索适合超低碳镁碳砖的Al₂O₃引入形式,本试验以α-Al₂O₃微粉、板状刚玉粉和尖晶石细粉为添加剂进行研究,为低碳或超低碳镁碳砖的微观结构设计和性能优化提供借鉴。

试验部分

1.1原料

试验原料有:电熔镁砂颗粒,粒度3~5mm、1~3mm、0~1mm,电熔镁砂细粉,粒度小于0.088mm,其化学组成(w/%)为:MgO,97.50;SiO₂,0.61;CaO,1.39;Fe₂O₃,0.63。石墨,粒度小于0.15mm,C质量分数96.41%。金属铝粉,粒度小于0.074mm,A1质量分数98.52%。硅粉,粒度小于0.074mm,Si质量分数98.21%。α-Al₂O₃微粉,D50=1.2μm,Al₂O₃质量分数99.25%。电熔镁铝尖晶石粉,粒度小于0.088mm,其化学组成(w/%)为:MgO+Al₂O₃,≥98.5;MgO,22~28;Al₂O₃,71~77;K₂O+Na₂O,≤0.3;Fe₂O₃,≤0.3。板刚玉粉,粒度小于0.088mm,Al₂O₃质量分数大于98%。结合剂采用热固性酚醛树脂。

1.2镁碳砖试样制备

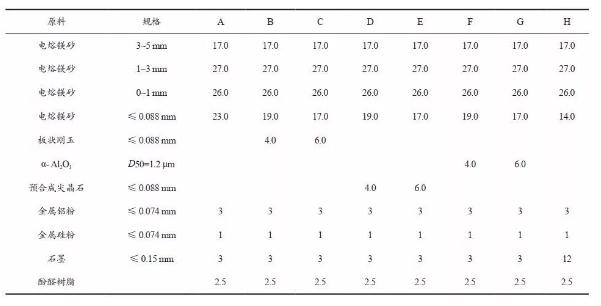

镁碳砖试样制备试验方案,见表1。按照表1试验方案称取所需原料,以施工现场镁碳砖的混料方法,将原料置于小型湿碾机中混料10min;混好的泥料采用液压式压力机成型,成型压力200MPa,成型尺寸155mm×50mm×50mm;成型试样在200℃下干燥24h,将试样置于高温炉中,经1580℃保温3h埋碳烧结,烧后试样随炉冷却。

▲表1 试验方案

利用静态坩埚法测试试样的抗炉渣侵蚀性能。在未烧结的试样上钻3个φ35mm×35mm的盲孔,添加等量钢渣,钢渣成分(w/%)为:SiO₂,3.68;Al₂O₃,38.00;Fe₂O₃,13.10;CaO,27.83;MgO,9.53;Cr₂O₃,0.65;MgO,0.21。将装好钢渣的试样置于高温炉中,在1580℃保温2h;利用XRD和SEM对反应后试样的物相和微观结构进行分析。

1.3表征

按照GB/T2997-2015标准测定试样的体积密度和显气孔率;利用德国布鲁克公司生产的D8Advance型X射线衍射仪分析试样物相组成;利用日本日立公司生产的SU8200扫描电子显微镜观察试样的显微结构。

结果与讨论

2.1物相分析图

B~G组烧后试样的XRD图谱,见图1。

图1 B-G试样热处理后的XRD分析图谱

由图1可知,高温处理后不管是以何种形式引入Al₂O₃,试样中均有镁铝尖晶石相存在,说明板状刚玉细粉及α-Al₂O₃微粉在高温下都与镁粉发生反应形成镁铝尖晶石。

2.2气孔率及微观结构分析

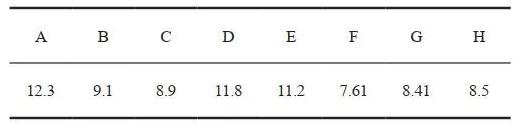

A~H烧后试样的气孔率,见表2。

表2 试样A~H热处理后的气孔率/%

由表2可知,相对于空白试样A及添加电熔尖晶石的试样,添加板状刚玉与α-Al₂O₃微粉的试样烧后气孔率较低,可见尖晶石生成过程中的微膨胀作用能进一步降低试样气孔率,改善试样的抗渗透性能。而直接添加电熔尖晶石细粉的样品D、E,由于没有反应尖晶石的生成过程,气孔率略微减小,变化不大。气孔率最小的为添加α-Al₂O₃微粉的试样F、G,推断其反应生成尖晶石的微膨胀作用较强,α-Al₂O₃微粉可以促进尖晶石的形成。

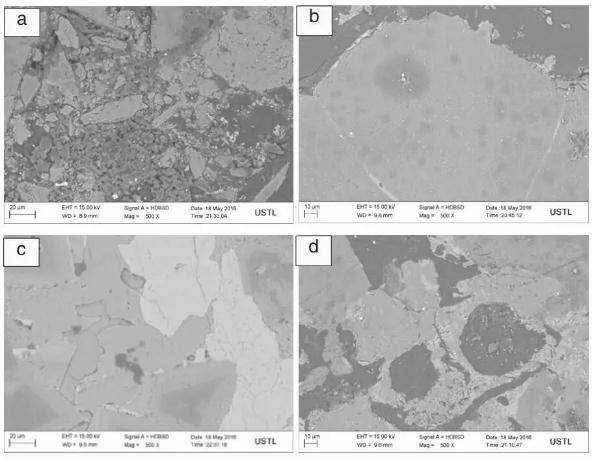

试样热处理后的SEM照片,见图2。

a-空白试样A; b-添加6% α-Al2O3微粉试样G;

c-添加6%板状刚玉试样C; d-添加6%铝镁尖晶石试样E

▲图2 不同试样热处理后的SEM图片

从图2可看出,空白试样A的颗粒间气孔明显较大(图2a);添加α-Al₂O₃微粉试样G的颗粒间隙较为致密(图2b),添加板状刚玉的试样C的颗粒间隙致密性(图2c)弱于添加α-Al₂O₃微粉试样,但是高于直接添加铝镁尖晶石试样E(图2d)。由于α-Al₂O₃微粉分散性好、比表面积大,利于尖晶石生成反应,因此添加α-Al₂O₃微粉的试样F、G气孔率均小于添加板状刚玉试样B、C(表2)。添加铝镁尖晶石颗粒间致密性弱于添加板状刚玉试样,略强于空白试样A,说明添加尖晶石细粉的试样D、E对降低热处理后镁碳材料的气孔率贡献不大。

2.3抗炉渣侵蚀性能分析

炉渣侵蚀后试样的扩孔率,见表3。

▲表3 炉渣侵蚀后试样的扩孔率/%

从表3可看出,抗侵蚀性最好的是普通镁碳砖试样H。由于该砖石墨含量较高,抵抗熔渣的侵蚀性能也较好。抗侵蚀性能最差的是未添加任何添加剂的低碳镁碳砖试样A,该砖扩孔率较大,相较添加4%氧化铝粉的试样F,添加6%α-Al₂O₃微粉试样G的扩孔率较大,说明其基质部分的抗侵蚀性能较差。由文献可知,降温时在MgO晶界间形成的晶内尖晶石能有效提高材料的致密化程度,有利于提高材料的抗熔渣渗透性能。由于镁碳砖的使用条件较复杂,尤其是在富氧富钙的转炉冶炼条件下,镁铝尖晶石会与FeOx形成复合尖晶石;同时游离的α-Al₂O₃微粉易与渣中的CaO形成C3A(熔点1535℃)低熔点相而降低材料的抗炉渣侵蚀性能。因此,相比其他试样,尽管添加6%α-Al₂O₃微粉试样G的微观结构较为致密,但是,其抗熔渣侵蚀性仍不能满足需求。材料抗熔渣侵蚀性能的优劣,不但取决于与熔渣的化学反应,还取决于熔渣的渗透性。相比试样A、G和其他低碳试样,添加4%α-Al₂O₃微粉试样的抗熔渣侵蚀性能最出色。这是镁铝尖晶石化过程使试样致密性增加,降低了碳氧化速率,提高了试样的抗渗透性能。良好抗渗透性能,使得熔渣渗透较浅,材料熔渣的反应较弱,提高了试样的抗侵蚀性能。综上所述,在低碳镁碳砖中添加4%α-Al₂O₃微粉有利于提高材料的抗侵蚀性能。

以板状刚玉为添加剂是考虑Al₂O₃的纯度较高;以电熔镁铝尖晶石粉为添加剂是考虑预合成电熔镁铝尖晶石的纯度高、熔点高(2135℃)及高温时体积稳定;以活性α-Al₂O₃微粉为添加剂是考虑Al₂O₃的纯度高、比表面积相对大有利于原位生成尖晶石。由表3可知,试样B~E的渣样侵蚀扩孔率均大于试样F、G,这是由于添加剂板状刚玉Al₂O₃的纯度(98%)小于α-Al₂O₃微粉,颗粒尺寸0.088mm大于α-Al₂O₃微粉1.2μm,不利于原位生成镁铝尖晶石;试样D~E添加的镁铝尖晶石纯度较高,其抗渣性能也较好,但由于添加剂为预合成粉体,高温下没有原位镁铝尖晶石化反应,不会产生微体积膨胀降低材料的微观气孔的效应。

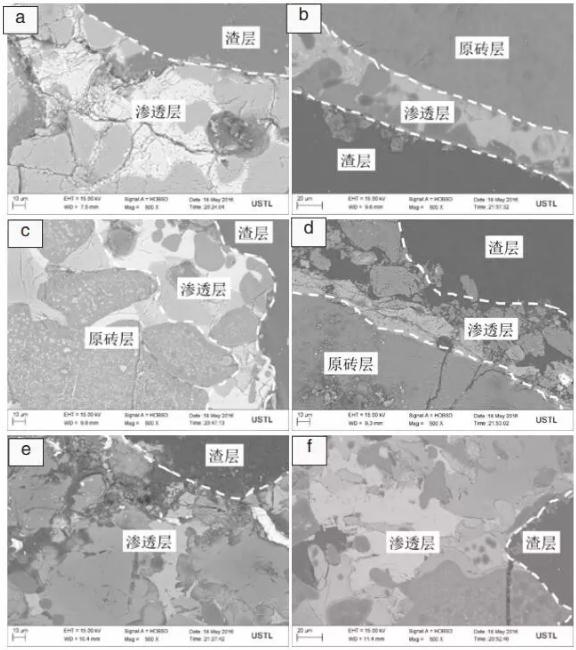

利用扫描电子显微镜进一步分析试样的微观结构,结果见图3。

a-空白试样A;b-正常镁碳砖;c-添加4%α-Al₂O₃微粉试样;d-添加6%α-Al₂O₃微粉试样;e-添加6%板状刚玉试样;f-添加6%铝镁尖晶石试样▲图3 渣侵后试样的SEM图片

从图3可看出,空白试样A的抗渗透性最差,熔渣已经深入到材料内部较深的位置;正常镁碳砖的熔渣渗透层是最薄的,仅为几十微米,这是由于材料中石墨组分还原了渗入的钢渣中的铁氧化物,从而改变了钢渣的组分和性能,使得钢渣的渗透性和破坏性大大降低。添加4%α-Al₂O₃微粉试样的抗渗透性能较好,从图3c可看出,虽然熔渣渗透层比正常镁碳砖要厚,但其基质结构较为致密,原位生成的尖晶石有效保护了镁碳材料的完整性,提高了抵御熔渣侵蚀的性能。

从图3d可看出,,添加6%α-Al₂O₃微粉的试样,其熔渣渗透层与正常镁碳砖类似,基质中存在一定含量原位尖晶石的结合相,同时存在耐侵蚀组分方镁石相,因此材料具有一定的抗渗透性,又有一定的抗熔渣侵蚀性。在高温下,引入的氧化铝与镁砂反应生成镁铝尖晶石,产生的体积膨胀促使低碳镁碳砖的孔径减小,降低了炉渣的渗透深度。添加板状刚玉试样XRD分析得到尖晶石相,其烧后试样的气孔率接近于普通镁碳砖(表2),但由于板状刚玉的纯度及粒度小于α-Al₂O₃微粉,生成的镁铝尖晶石含量较少不足以抵御高温下熔渣的侵蚀,因此熔渣侵蚀深度较大(图3e)。

从图3f可看出,虽然方镁石完好但熔渣已侵入晶界,其烧后试样的气孔率较大(表2),说明直接引入尖晶石粉体不会产生原位生成尖晶石反应所发生的微体积膨胀效应,造成其烧后试样气孔率较大,降低了抵御熔渣的侵蚀性能,使得侵蚀深度也较大。

结 论

以α-Al₂O₃微粉、板状刚玉和电熔镁铝尖晶石等为添加剂,探讨了其对低碳镁碳砖微观结构与抗侵蚀性能的影响,得到以下结论:

1.高温下氧化铝与镁砂反应会生成尖晶石,利用尖晶石化过程产生的微膨胀效应,有利于缩小低碳镁碳孔隙率,控制材料的微观结构,减少熔渣的渗透与侵蚀;

2.在低碳镁碳砖体系中,以α-Al₂O₃微粉为添加剂所制备试样的抗侵蚀性能要高于以板状刚玉、预合成镁铝尖晶石粉体为添加剂所制备的试样的抗侵蚀性能;

3.α-Al₂O₃微粉添加量为4%时,原位生成尖晶石产生的体积膨胀效应提高了试样基质的致密度,有效地保护镁碳材料的完整性,增强了其抗炉渣侵蚀的性能。

评论区