- 企业

- 供应

- 求购

- 资讯

- 服务电话:13332429808/微信同号 | 关于我们 | 会员中心 | 设为收藏

中文名:轻烧镁粉(别称轻烧氧化镁、轻烧镁粉)

英文名:Caustic calcined magnesia powder

定义:将菱镁矿、水镁石和由海水或卤水中提取的氢氧化镁经800~1000℃左右煅烧,使其分解排出CO2或H2O,即得到轻烧镁粉(Caustic calcined magnesia),也称轻烧氧化镁、苛性氧化镁或轻烧镁,俗称苦土粉。

特点:轻烧镁粉质地疏松、化学活性大,既可以用于制造镁水泥、菱镁建材制品、隔热保温材料等,又是二步煅烧法生产优质镁砂的中间产物。轻烧镁粉呈淡黄、淡褐色粉末,粒度大多在-100目以下,方镁石结晶很小(<3μm),真比重3.07~3.22,积堆积密度0.8~1.2g/cm3,折射率1.68~1.70,晶格常数大(α=0.4212)晶格缺陷多,质地松脆,具有孔结构,反应活性大,易进行固相反应或烧结,与水作用生Mg(OH)2而硬化,有粘结能力。由菱镁矿煅烧而成的轻烧氧化镁粉,体积收缩5%左右;通常由于未完全分解而残留有3%~5%的CO2。

轻烧镁粉的缺点

事物都具有两面性,轻烧镁球也不例外,具有众多优点的同时,也存在着一些缺点,应该在选择和施工时加以注意。

1、投资成本高

由于氧化镁电缆外护套是由无缝铜管构成,整体含铜量远多于普通电缆,同时氧化镁电缆的施工工艺对设备要求高于普通电缆,造成氧化镁电缆价格与普通电缆相比高出30%左右。

2、接头处易受潮

绝缘层由矿物组成,它极易与空气中的水分发生化学反应,而生成能导电的氢氧化镁。在电缆头施工中,电缆端头剥开裸露导体时,电缆的绝缘电阻一般在10MΩ以上,但如在1小时内未完成电缆头制作,绝缘电阻可下降到10MΩ以下,甚至会出现降到0.5MΩ以下的情况,如不注意划破外层,又未及时发现并作密封防潮处理,绝缘值会很快下降并会逐步下降到0,这样就会造成该电缆无法使用。

3、施工难度大

轻烧镁粉硬度与一般电缆相比较高,重量约为一般电缆的2倍,敷设时不易达到平行整洁的观感效果,且线路长、接头多,查找故障点困难,因此施工难度较大,在进出配线箱处和桥架内弯曲成型困难。

4、施工工作量较大

轻烧镁粉凡规格超过35mm的均为单芯电缆,如1根70mm的电缆,普通电缆只需3×70+2×35五根导体在同一外护套内即可,而氧化镁要达到同等规格须由3根70mm加1根35mm的单芯电缆拼合而成。单芯电缆的交货长度较短,例如240mm的电缆交货长度为69米,若敷设距离较长则会增加大量中间接头的制作,使得施工工作量成倍增加。

分类:

轻烧粉产品不同标准下其产品分类也大不相同。氧化镁按等级可分为高端氧化镁、低端氧化镁等;按用途可分为医药级氧化镁、食品级氧化镁、硅钢级氧化镁、轮胎用氧化镁、电缆用氧化镁、粘胶剂氧化镁、摩擦材料氧化镁等等。

物化性质:

轻烧镁(别称轻烧氧化镁)质地疏松,具有很高的比表面积,化学活性很大,常温下就易与水反应,水化物Mg(OH)2在空气中硬化。轻烧氧化镁的性质如表1。作为比较,表中同时给出了烧结镁砂的相应特性。轻烧氧化镁的化学反应活性,是其应用价值所在。天然菱镁石的水化反应活性很小,只有将其磨至相当细时,才能在室温下与水缓慢作用。但经450~700℃煅烧并细磨的MgO,在常温下数分钟内就完全水化生成Mg(OH)2。这是因为低温煅烧MgCO3形成的MgO晶格较大,晶粒间存在较大的空隙和相应较大的内比表面积,与水反应接触面积大,反应速度快。如果提高煅烧温度或延长煅烧时间,则晶格尺寸减小,晶粒间趋于密实,将大大削弱其反应活性。所以,选择煅烧方式,控制轻烧温度,是使轻烧氧化镁获取反应活性的重要手段。

用途:

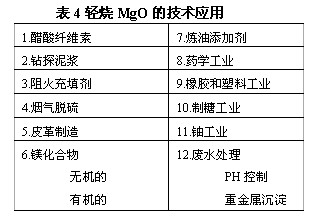

轻烧氧化镁是一种具有中度碱度及化学活性的工业原料,除作为耐火材料和胶凝材料外,还应用于其它工业领域。见表4 。

另外,近年来,转炉炼钢溅渣护炉技术的发展,进一步扩展了轻烧氧化镁的应用范围。目前,溅渣护炉技术多将轻烧氧化镁成球后使用,有轻烧氧化镁球、含碳轻烧氧化镁球和含碳含钙轻烧氧化镁球。

轻烧镁是用菱镁矿,经过反射窑、悬浮窑或沸腾窑煅烧而成,产品煅烧均匀,质量稳定,纯度高,活性好。可广泛应用于造纸、化工、橡胶、医药、畜牧业、耐火材料、建材等行业

轻烧镁粉的选用及维护技术:

在国内危废处置行业应用广泛。回转窑耐火材料的质量影响了回转窑能否稳定运行。对危险废物处理回转窑耐火材料的选用、维护进行了分析,以供具体工程应用参考。

危险废物根据《国家危险废物名录》的定义具有腐蚀性、毒性、易燃性、反应性、感染性等危险特性。可能对环境或者人体健康造成有害影响,需要按照危险废物进行管理。其中危险废物热处理(焚烧)处置手段不仅能彻底解除废物的毒性和危害性,而且能Z大程度地减少危险废物的体积,是废物无害化、减量化的Z有力手段。目前国内新建的危险废物焚烧处置工程大多优先选用回转窑作为危险废物处理炉型,其可以有效处理不同形状、相态的危险废物。

回转窑式焚烧炉也称为旋转窑,是一个略为倾斜而内衬耐火砖的钢制空心圆筒,大多数废物物料是由燃烧过程中产生的气体以及窑壁传输的热量加热的。固体废物从前端送入窑中进行焚烧,以旋转来达到搅拌废物的目的。旋转时须保持适当倾斜度,以利固体废物下滑。此外,废液及废气可以从窑头或二燃室送入,甚至整桶装的废物也可送入回转窑焚烧炉燃烧。

回转窑焚烧技术是目前危险废物焚烧技术中的Z主流技术,是应用Z多的炉型,轻烧镁粉是一种适应性很强,能焚烧多种固体、半固体、液体、气体废物的多用途焚烧炉,各种不同型态及形状(颗粒、粉状、块状及桶装)的可燃性废物皆可送入回转窑中焚烧。

危险废物在回转窑中焚烧,一般要经历干燥、热解、燃烧、燃尽等几个阶段。经过这几个阶段,危险废物中的有害成分在高温作用下被充分分解和破坏,形成高温烟气和炉渣。这些高温烟气和炉渣会对回转窑内砌筑的耐火材料造成侵蚀性破坏。

(1)耐高温性。能够长期在 800 ℃以上的高温环境下运行。

(2)高强度和优良的耐磨性。 回转窑内耐火材料需要具有一定的机械强度,以承受高温时的膨胀应力及回转窑壳体变形形成的应力。

(3)良好的化学稳定性和热稳定性,以抵抗烟气中化学物质的腐蚀、能够承受焚烧状态下的交变热应力。

(4)受热膨胀稳定性要好。 回转窑壳体的热膨胀系数虽然大于回转窑耐火材料的热膨胀系数,但是壳体温度一般都在150~300 ℃左右,而耐火材料承受的温度一般都在 800 ℃以上,这样可能会导致耐火材料比回转窑壳体的热膨胀要大,而容易脱落。

(5)气孔率要低。气孔率高会使烟气易通过渗透进入耐火材料中,腐蚀耐火材料本体。

评论区