- 企业

- 供应

- 求购

- 资讯

当前我国陶瓷产品生产量已达到世界总量的50%以上,出口额占世界的20% ,但由此带来的耗费资源大、消耗能源多、环境污染重等问题也日益突出。我国陶瓷行业的节能减排工作目标艰巨、任重道远。

有资料显示,在陶瓷行业中,我国每百万美元能耗是世界平均水平的3.1倍,是OECD( 经济合作与发展组织) 国家和地区的4.3倍,更是日本的9倍。发达国家的能源利用率一般高达50%以上,美国达57%,而我国仅达到28%-30%左右。陶瓷工业所消耗的能源,大部分用于烧成和干燥工序,两者的能耗约占80%以上。

陶瓷行业如何应对节能减排?

从陶瓷原料入手

综合利用一些低品位原料及工业废渣,以降低成本,降低对环境的破坏。开发工业废弃物再生资源化技术,利用工业废弃物生产具有优异性能的陶瓷产品。

烧成温度与能耗的关系极大。研究表明,当烧成温度从1400℃降至1200℃时, 能耗可降低50~60%。由此可见,降低陶瓷产品的烧成温度对于节能具有十分重要的意义。

建立有规模的陶瓷原料生产基地,使我国原料加工形成标准化生产。

从生产过程入手

球磨机被应用于最初的物料粉碎环节,是陶瓷生产过程中必不可少的设备,对球磨机进行节能改造具有重大的经济和社会意义。

通过增加喷雾干燥器的主体高度、改进分风器、选用大型号旋风除尘器、提高料液温度、增强废气循环利用、加强保温、降低泥浆的含水率、增大进塔热风与离塔热风之间的温差等措施,在同等条件下喷雾造粒环节可以节能10~15%。

选择干燥速度快、得到的产品质量好的干燥器。

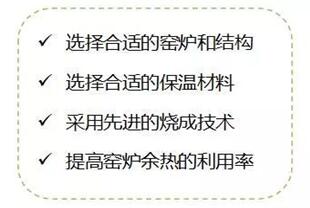

窑炉是陶瓷生产过程中耗能最多的设备,一般可以从以下几点提升窑炉的能耗水平:

随着原材料价格上涨、能源紧缺,陶瓷企业的生产成本和环保压力日益增大,加快促进陶瓷行业的提升发展,节能减排,开发出具有环境协调性的绿色陶瓷产品,应用清洁能源已成为新形势下陶瓷产业可持续发展的必然选择。

评论区