- 企业

- 供应

- 求购

- 资讯

- 服务电话:13332429808/微信同号 | 关于我们 | 会员中心 | 设为收藏

1、全球减排政策力度空前,各国纷纷提高减排标准

汽车尾气为大气污染的重要来源,目前全球对汽车减排要求逐渐严苛:欧盟要求到 2020 年所销售的 95%新车二氧化碳排放量不超过每公里 95克,超出碳排放标准的车辆将受到每辆 95 欧元/克/公里(约合 18600 元/升/百公里)的罚金处罚。其他国家诸如美国、日本等也纷纷提高了排放标准,而我国要求到 2025 年,汽车耗油标准将从 6.9L/100km 降至4L/100km,年均降幅将达 5.0%。

各国节能减排标准越发严苛

数据来源:公开资料整理

2、节能减排政策频发,我国汽车轻量化市场有望逐步放量

近年我国节能减排政策路线逐渐明晰,相关政策文件频发不断。从 2012年的《乘用车燃料消耗量第四阶段标准》到 2016 年的《节能与新能源汽车技术路线图》,节能减排要求越发严苛,技术路线越发明晰,相关政策正不断落地施行。2016 年颁布的《中国制造 2025 规划》要求:到2020 年通过高强度钢、铝镁合金等复合材料在汽车上的应用,实现平均整车减重目标 5%至 20%。而基于对汽车研发周期较长(一般为四至五年)的判断,我们推测为了在 2020 年能够达标,制造商理论上已经开始了针对轻量化的车型研发及制造,汽车轻量化市场在未来几年或便将开始放量,放量速度或超市场预期。

补贴新政倒逼新能源汽车减重,其轻量化诉求更为明显:新能源汽车作为节能减排重要贡献力量,其发展备受市场关注,而 2017 年出台的新能源补贴新政把整车重量作为重要参考标准:“纯电动乘用车产品,按整车整备质量(m)不同,工况条件下百公里耗电量(Y)应满足以下要求:m≤1000kg 时,Y≤0.014×m+0.5;10001600kg 时,Y≤0.005×m+13.7。”整车重量越小,补贴门槛也会随之降低。同时更低的车身重量也会带来更长的续航里程。对新能源汽车而言,整车每减重 100 公斤,续航里程可提高 3-5 公里。但由于其需要大容量电池,重量较同级别燃油车重数百公斤,而过重的体量制约了电动车的续航能力。但削减电池重量则意味着要提高电池能量密度,这一难题目前尚无良好解决方案。故同传统车一样,车身轻量化也是目前新能源汽车的现实选择。

新能源乘用车、混合动力乘用车应用补贴标准(万元)

数据来源:公开资料整理

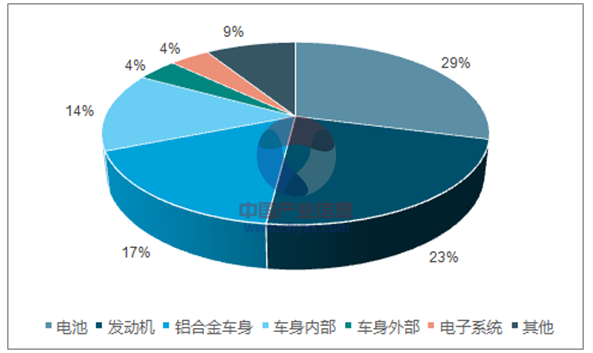

以全球电动车先驱特斯拉的代表车型 Model S 为例,其采用了铝合金作为车身框架材料,并且在四门两盖上也采用了铝制车身板,从而控制了整体车重,给消费者带来了更好的驾驶体验 。Model S 的重量大约为2100Kg,其中铝合金车身占比 17%,大约 360kg。

特斯拉 Model S车身重量分布

数据来源:公开资料、智研咨询整理

3、车身材料轻量化是目前最为可行的节能减排手段

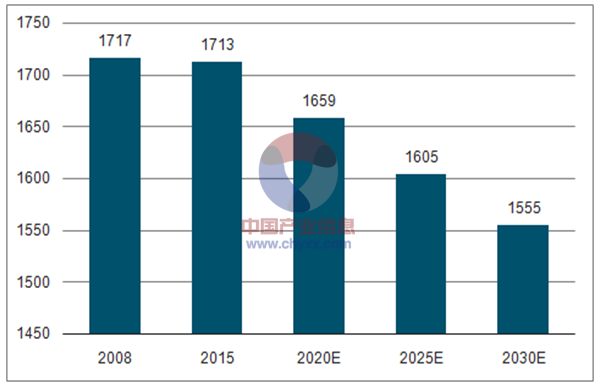

一般认为汽车轻量化是节能减排的有效实现路径,相关研究表明,汽车自重每减少 100kg,可以降低油耗 0.5L/100km,CO2 排放减少 5g/km。同时,车重每减少 10%,轿车燃油经济性会提高 6%,轻卡的燃油经济性会提高 8%。而轻量化实现途径分为结构设计优化、制造工艺创新以及车身材料的轻量化,前两者技术难度更大,减排效果更低,而车身材料轻量化则更具可行性及发展前景。以美国为例,根据计算,美国方面为了达成减排目标,平均整车质量在 2020 年需要相对 2015 年减轻 54 公斤,到 2030 年更是需要减重 160 公斤,若单靠结构设计优化恐难达减重目标,车身材料轻量化则更显实际。

2020年美国乘用车平均需要减重 50kg

数据来源:公开资料、智研咨询整理

4、镁、铝合金综合性能优异,为理想轻量化材料

相对钢而言,铝合金的比重仅为其 30%,为 2.68g/cm 3 。当弯曲刚度相等时,铝合金的相对厚度为 1.43,减重潜能为 49%。相关研究结果显示,若材料选用铝合金,那么车身将在同等情况下比低碳钢、铸铁等每千克少排放 13~20 千克温室气体;而镁是当前广泛使用材料中质量较轻的金属,其比重仅为钢的 1/4,为 1.74g/cm 3 ,且其比强度和比刚度也较高,综合性能优异。

铝、镁合金减重效果显著

数据来源:公开资料整理

此外镁、铝两种合金弹性模量较低,因此在受相同外力冲击时,相较其他材料,镁、铝合金可吸收更多的振动冲击,起到减震、降噪的作用。

镁、铝合金密度更小,减振性能更好

数据来源:公开资料整理

若再结合先进加工工艺,制造成本将大幅降低。根据福特公司 2007 年所做的研究称,实施“材料设计、结构设计、工艺设计并行工程”后,采用轻量化材料(镁铝合金等)可将零部件种类减为原来的 8%,加工费用相对钢材降低 60%,粘结费用相对焊接减少 25%~40%。同时,复材模具费只约占钢制件模具的 10%~20%,成本节约更为显著。

采用复合材料工艺流程大幅简化

数据来源:公开资料整理

综上,镁、铝合金目前被认为是汽车轻量化的最理想材料,而国内来看,2016 年颁布的《节能与新能源汽车技术路线图》也认为镁、铝合金将是10 年内的主流轻量化材料。《路线图》提出要重视先进制造及轻量化这类共性化技术,在 2025 年之前的两个阶段在用材方面以扩大铝、镁合金的用量为主,2020 年单车用铝量达到 190kg,用镁量达到 15kg,较目前水平(2016 年单车用铝量约为 130Kg,单车用镁量不足 1Kg)尚有较大提升空间。

《路线图》对镁、铝合金轻量化应用给予高度重视

数据来源:公开资料整理

评论区