- 企业

- 供应

- 求购

- 资讯

- 服务电话:13332429808/微信同号 | 关于我们 | 会员中心 | 设为收藏

蔺德中 毕万利 关岩 刘新 陈英 于艳敏

鞍山市华杰石灰工业设计研究有限公司 辽宁科技大学

摘要:通过对反射窑工作原理分析和使用现场调研,指出其被淘汰的依据。通过菱镁矿在实验室内焙烧实验,确定焙烧关键参数,并类比于轻烧白云石焙烧技术,提出初步建立轻烧氧化镁新的工艺技术模型。

1 现有轻烧氧化镁焙烧技术状况简述

轻烧氧化镁是镁质耐火材料、镁建材等行业重要原料,仅辽宁省2015年产量为380万吨。其生产技术仍沿用上世纪30、40年代的反射窑为主,辅有少量的其它窑型。这种窑分布于海城市、营口市、丹东市的偏僻山区。由于其单机年产量不足一万吨,一个年生产规模20万吨的企业,需20~30台反射窑,形成“窑群”现象,几个生产厂集中的地区,往往是“漫山遍野”;也由于这种窑生产过程中扬尘点处于开放形式,造成大量的粉尘、废气排放空气中,污染环境,方圆十几公里笼罩于烟雾中(见图1),给附近居民生活带来极大的负面影响。

图1 某企业生产现场

正是由于反射窑产生久远,技术水平落后,其产品质量活性低、生过烧率高、质量波动大、综合能耗高;资源浪费惊人,为增强反射窑透气性,要求入窑粒度50~300mm。<50mm粒度的高品质菱镁矿石被视为废料,堆积如山,据初步统计,现存的这种小粒度高品质菱镁矿石有1000万吨之多!如何将这些菱镁矿石变废为宝也是本次课题任务之一。

这些经济技术指标与国外行业相比有跨世纪的差距,更满足不了现代企业文明生产和“十三五”发展的需要。

2 反射窑焙烧工艺工作过程解析

物料流向:菱镁矿石由单斗提升机输送到窑顶料斗倾倒(扬尘浓度>10 g/Nm3)进窑,靠重力自上而下运动,经历预热、分解后通过篦缝隙落到出料口,由人工扒出(扬尘浓度>100 g/Nm3);

气体流向:煤气从窑外送入窑内,与出料口进来的冷空气汇合燃烧后热气从篦缝隙向上进入分解段、将预热好的物料进一步加热到700~900 ℃使其分解,分解后产生的CO2和煤气燃烧产生的气体一起在向上流动,预热上部的物料。通过热交换后的300~400 ℃热烟气(含尘浓度>30 g/Nm3)从废气排放口排入大气。整个过程完全靠废气排放口负压,气体由下向上流动。

整个生产过程完全是手工作坊式操作:窑内焙烧温度、气体压力等参数无检测手段,热工制度处于自然形成状态;上料、出料完全凭人工劳作,扬尘点没有任何收尘措施,形成自然排放状态。其结果是:产品质量不稳定、综合热耗高、环境恶劣、工人劳动强度大。

图2 反射窑结构

1、 料斗2、筒体3、废气排放口4、煤气燃烧器(如果有的话)5、篦子6卸料口

3 升级工艺技术的研发和创新点

通过上述解析,反射窑已不能满足如今的工业现代化和环保需要,有必要研发一种符合现代工业文明发展的新技术新工艺。以下就是本课题组针对目前现状和需求,在实验室里通过从菱镁矿的微观结构到焙烧菱镁矿技术的研究,通过小试和采用成熟的焙烧白云石技术比较的方法初步建立的新的焙烧菱镁矿工艺技术模型,形成本文以飨食读者,请各位专家斧正。

3.1菱镁矿分解的机理

菱镁矿石中,MgCO3含量高达90 %以上,另外含少量CaCO3及其他微量杂质。在高温下焙烧,MgCO3和CaCO3分解为MgO和CaO,同时放出CO2气体,该过程为吸热过程。主要反应方程式为:

MgCO3 = MgO+ CO2↑-121kJ

CaCO3 = CaO+ CO2↑-177.94kJ

菱镁矿加热至500 ℃即开始分解,其热分解是发生于界面附近的离子扩散反应,属于界面收缩机理,即缩壳机理,原矿晶粒外表面逐渐分解剥离,其中CO3-2-的扩散为控制步骤。故矿石的完全分解温度与矿石的粒度有关。在同一温度下焙烧,矿石的粒度越大,完全分解需要的时间越长;同一粒度的矿石在不同温度下焙烧时,温度越高,完全分解需要的时间越短;一般工业生产中,焙烧温度在900 ℃左右,矿石粒度为80-120 mm,在这个温度和粒度范围内,最佳焙烧时间为37-50 min。

影响菱镁矿焙烧过程的因素很多,主要有焙烧温度、保温时间、升温速率和矿石粒度等。

菱镁矿大约在500 ℃开始分解,900 ℃左右分解完成,500~600 ℃的失重最大,失重率达到了47.54 %,其是矿石中MgCO3分解所致;600~900℃的失重率只有3.796 %。这是由前面阶段未分解完的MgCO3的继续分解以及占矿石质量分数较小的CaCO3·MgCO3复盐分解所致;900 ℃以后的矿石几乎没有失重。可以认为900 ℃以前菱镁矿的分解全部完成。

950 ℃以后,焙烧温度和保温时间对产品质量影响较大。菱镁矿在900 ℃左右完成分解,之后进入MgO结构调整期,随着温度的升高和保温时间的延长,晶粒尺寸不断增大,MgO结构越来越致密,质量(主要指活性)也越来越低。

菱镁矿中存在的滑石、绿泥石等杂质,其含量和晶体结构等不同,亦影响着产品质量。菱镁矿焙烧过程中,MgCO3分解的同时,滑石和绿泥石也发生热效应,以分子水的形式释放出结构水并发生相转变,并作为挥发分,一方面加速了扩散介质的迁移速度,一方面降低了扩散介质的结晶速度。此外,滑石和绿泥石在加热条件下发生相变的同时,其中的SiO2并未释放出与MgCO3分解出的MgO结合成新的化合物,而降低扩散介质MgO粒子的活化能。因而不同的菱镁矿在相同的焙烧条件下,产品质量亦不同。

3.2 菱镁矿与白云石理化指标比较

菱镁矿与白云石同属三方晶系,同类、同族矿物,晶体结构类似,造成物理化学性质非常接近。见下表1。

表1 菱镁矿与白云石理化指标比较

|

项目名称 |

菱镁矿 |

白云石 |

比较 |

|

主要化学成分 |

MgCO3 |

MgCO3CaCO3 |

|

|

晶系类别 |

三方 |

三方 |

一致 |

|

初始分解温度(℃) |

490 |

680 |

有差异 |

|

块状分解温度(℃) |

650~750 |

800~900 |

有差异 |

|

分解后状态(抗热爆裂性能) |

全部粉化 |

部分粉化 |

类似 |

|

成品密度(g/cm3) |

0.8 |

0.8 |

一致 |

根据表1比较发现:菱镁矿无论在化学成分、初始分解温度、晶系等方面,与白云石高度相似,只有抗热爆裂性能差异较大。为此,在研究、设计菱镁矿焙烧工艺时,重点参考焙烧白云石的“列管预热器+回转窑+多点冷却器”工艺技术,重点解决粉化后的氧化镁粉冷却技术问题。

根据菱镁矿在焙烧的“慢烧急冷”工艺特性,和焙烧到680~800℃时粉化的特点,以及矿山现存1000多万吨0~50mm废弃菱镁矿石的现状和各行业对轻烧氧化镁品质需求差异的问题,我们研发出块状焙烧和粉状焙烧(另文介绍)两种工艺技术解决上述问题。现就建立块状菱镁矿新的焙烧工艺技术模型介绍如下:

3.2.1 块状菱镁矿新的焙烧工艺设计技术

这个工艺技术适合于20-~60mm菱镁矿石,是简单的焙烧菱镁矿和其分解过程,生产过程不涉及选矿、提纯问题。

3.2.2 工艺过程简述

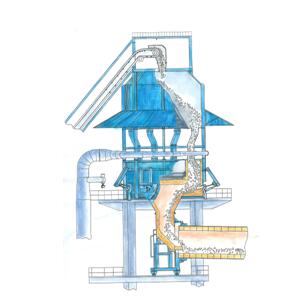

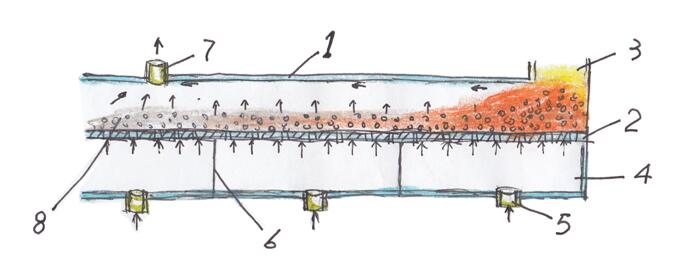

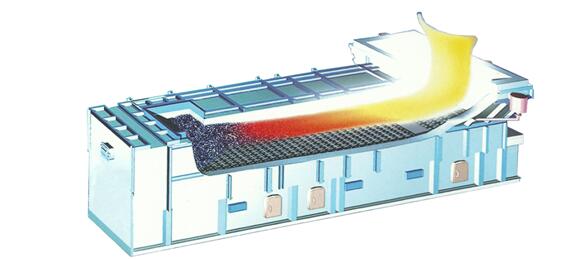

这个焙烧工艺主要由列管预热器(见图3)、外部热源供给装置(图3)、粉体物料流化床冷却装置(图4)、(图5)组成。

图3 列管预热器示意图

图4 粉状MgO沸腾化冷却过程示意图

图5 流化床冷却装置示意图

20~60 mm菱镁矿石进入列管预热器料仓,再由下料管喂料给预热室进行热交换。物料有上靠重力向下移动,与由下向上的热气体进行热交换。物料被预热3小时,被加热到900~1000 ℃,MgCO3基本分解完毕;粉化后的MgO由粉体冷却装置冷却至60℃+环境温度;热交换产生的热风100 %入外壁热源装置,助燃燃料燃烧;这个过程产生的热烟气加热预热室内的冷物料;最后废烟气由袋式收尘器净化并达标后排入大气。

3.2.3 创新点

1)这个工艺技术将原来的反射窑内不可控制的预热、焙烧过程分解为用PLC全程控制的预热、分解、冷却过程系统;

2)反射窑没有粉状MgO冷却装置,这个工艺技术增加了针对粉状MgO的冷却和热风收集装置;

3)预热和分解的核心部分分成6~24个独立的用PLC控制的进料、出料;进气和排气的预热和分解单元。较反射窑使用的菱镁矿石粒度50~300mm,降低到20~60mm。

4)生产过程大型化、自动化、清洁化;

3.2.4 预计技术效果

1)生产线全过程实现PLC控制,尤其是核心的预热、分解、冷却精准控制,通过温度、压力、流量、产量等参数的精准控制,产品质量大幅度提升、能耗大幅度降低至160 kgce/t-product以下,较反射窑减低,见表;

2)生产全过程粉尘、气体排放有效控制,所有排放点均达到国家排放标准,实现清洁、文明生产;

3)生产规模单机可达到1,000 t/d,是反射窑的33倍;

4)由于使用了20~60 mm的菱镁矿石,菱镁矿的利用率提高了15~25 %;

5)本工艺技术与反射窑的预期技术指标比较

|

序号 |

参数名称 |

研发升级技术指标 |

反射窑技术指标 |

备注 |

|

1 |

能耗 |

≤160 kgce/t-product |

≤240 kgce/t-product |

|

|

2 |

活性(柠檬法) |

<60 s |

100~300 s |

|

|

3 |

产品灼减 |

≤1.0 % |

≤10.0 % |

|

|

4 |

菱镁矿石利用率 |

80 % |

60 % |

|

|

5 |

最大产能 |

1,000 t/d/台 |

30 t/d/台 |

|

|

6 |

操作方式 |

负压、锁风 |

正压 |

|

|

7 |

粉尘排放浓度 |

<30 mg/Nm3 |

15,000~100,000 mg/Nm3 |

|

3.2.5技术成熟程度

在实验室,课题组通过对菱镁矿微观结构分析,并与化学成分、结构类似的白云石进行抗热爆裂性比较,发现其晶型结构、晶体大小、化学结合力、热焓等理化指标极其相似,那么,我们就在生产轻烧白云石的成熟技术“列管预热器+回转窑+多点冷却器”系统上进行针对菱镁矿焙烧特点研发,决定走预热、分解、冷却分别控制的技术路线,即“列管预热器+热源供给装置+沸腾冷却装置”。

1)根据白云石和菱镁矿都是块状物料,预热方式就采用流化床技术,即选用专利设备-列管预热器;

2)根据白云石与菱镁矿微观结构类似的情况,和菱镁矿分解温度较白云石偏低260~300℃的情况,以及焙烧白云石竖窑的经验,决定选用能够独立控制进出料、进出气的6~24个单元的列管式预热器,确保菱镁矿在每个单元内完成预热和分解。由进列管预热器的菱镁矿到出来后的轻烧MgO,其转化率为95%以上。

3)将回转窑由热源供给装置取代,只供给热量,不提供焙烧的功能。

4)所不同的是,白云石分解后只粉化一部分,而菱镁矿分解后全部粉化。那么,在MgO粉体冷却上采用沸腾流化床技术,即流化床粉体冷却装置。

5)列管预热器和多点冷却器在焙烧白云石中,是核心设备和技术,已成功用于60多条生产线,技术是成熟的。

通过针对性研究和设计,技术方案具备中试和生产试验的条件。在试验中修正本工艺技术方案,达到研发目标是有把握的。

3.3 投资和收益分析

以年产30万吨轻烧氧化镁为例,反射窑和升级技术生产线投资和回报收益见下表:

|

序号 |

项目名称 |

反射窑工艺 |

升级技术工艺 |

备注 |

|

1 |

窑炉数量(座) |

30 |

1 |

|

|

2 |

投资(万元) |

2,000 |

3,000 |

|

|

3 |

回收年限(年) |

3.6 |

2 |

售价差异 |

|

4 |

收益率(%) |

56.7 |

102 |

|

|

5 |

比较 |

差 |

好 |

|

4 结论

本项目技术主要应用于取代现有的反射窑菱镁矿焙烧工艺。2015年仅菱镁矿焙烧轻烧氧化镁(反射窑生产工艺)产量就达到了3800000 t/y;本项目研发成功后,建设12条1000 t/d生产线计,就可满足市场需求。

本项目研发的产品,主要技术指标(产量、质量、能耗、环保、菱镁矿石利用率)达到了国内先进技术水平,与其他工艺相比,具有无可比拟的优越性。推向市场后,可实现对现有菱镁矿焙烧生产线的技术升级,实现菱镁矿焙烧低耗能、低污染、高效益、高产能生产,以优化产业结构,转变增长模式;促进产业升级;使菱镁产业向着大型化、现代化方向发展,实现“由小变大、由大变强、由强变精”的可持续发展的“十三.五”战略目标。

评论区